W dzisiejszym, dynamicznym świecie biznesu każda sekunda i każdy grosz mają znaczenie. Efektywne zarządzanie przepływem materiałów nie jest już luksusem – to absolutna konieczność. Coraz więcej firm dostrzega, że połączenie systemów ERP z filozofią Lean Manufacturing to nie tylko technologia, ale realna zmiana reguł gry. To droga do większej przejrzystości, elastyczności i wymiernych oszczędności.

Systemy ERP (Enterprise Resource Planning) umożliwiają kompleksowe zarządzanie zasobami – od surowców, przez produkcję, aż po gotowy produkt. Każdy etap procesu znajduje się pod kontrolą. Dzięki śledzeniu przepływu materiałów w czasie rzeczywistym, firmy mogą:

- Szybciej reagować na zmiany w zapotrzebowaniu lub produkcji,

- Unikać przestojów i opóźnień,

- Precyzyjniej planować działania operacyjne i strategiczne,

- Minimalizować ryzyko błędów i strat materiałowych.

Z kolei Lean Manufacturing to podejście, które koncentruje się na eliminacji marnotrawstwa i ciągłym doskonaleniu procesów. W połączeniu z ERP tworzy to synergiczne rozwiązanie:

| ERP | Lean |

|---|---|

| Dostarcza danych w czasie rzeczywistym | Wprowadza kulturę optymalizacji |

| Umożliwia kontrolę nad każdym etapem produkcji | Skupia się na eliminacji zbędnych działań |

| Wspiera planowanie i analizę | Promuje ciągłe doskonalenie |

Efekt połączenia ERP i Lean? Sprawniejsze procesy, mniej strat i wyraźna przewaga konkurencyjna.

Co dalej? Czy integracja ERP z Lean stanie się standardem – niezależnie od branży, od przemysłu motoryzacyjnego po e-commerce? A może nadal będzie domeną firm, które nie boją się inwestować w innowacje i wyprzedzać rynek?

Jedno jest pewne: przedsiębiorstwa, które już dziś łączą te dwa podejścia, zyskują nie tylko pełną kontrolę nad procesami, ale też zdolność do błyskawicznego reagowania na zmiany. A to – w dzisiejszych realiach – bywa bezcenne. Więcej na https://300gospodarka.pl/material-partnera/lean-manufacturing-i-system-erp-jak-technologia-wspiera-eliminacje-marnotrawstwa

Rola systemów ERP w monitorowaniu przepływu materiałów

Systemy ERP to dziś nie tylko modne hasło, ale przede wszystkim kluczowe narzędzie wspierające codzienne funkcjonowanie firm. Coraz więcej przedsiębiorstw wdraża je, by skutecznie zarządzać przepływem materiałów i integrować dane z różnych działów – od magazynu, przez produkcję, aż po finanse. Wszystkie informacje dostępne są w jednym miejscu, w czasie rzeczywistym, bez chaosu i opóźnień.

Efekty wdrożenia ERP są wymierne:

- Szybsze podejmowanie decyzji dzięki natychmiastowemu dostępowi do danych.

- Lepsze prognozowanie popytu i planowanie zaopatrzenia dzięki modułom zarządzania zapasami.

- Optymalne wykorzystanie zasobów i ograniczenie strat materiałowych.

- Większa efektywność operacyjna i oszczędność kosztów.

ERP to kompleksowa platforma, która integruje wszystkie kluczowe obszary działalności firmy. Logistyka, produkcja, finanse – wszystko działa w harmonii, jak precyzyjnie zestrojony mechanizm. Przykład? Firma produkcyjna może w czasie rzeczywistym monitorować poziom surowców i automatycznie uruchamiać procesy uzupełniania zapasów. Dzięki temu unika się przestojów, a cała organizacja funkcjonuje płynnie i bez zakłóceń.

W praktyce oznacza to:

- Większą wydajność operacyjną,

- Niższe koszty prowadzenia działalności,

- Przewagę konkurencyjną dzięki szybkości działania.

W dzisiejszym świecie liczy się nie tylko jakość, ale również tempo podejmowania decyzji i realizacji działań. A kto działa szybciej – ten wygrywa.

Co przyniesie przyszłość? Jak będą wyglądać systemy ERP za pięć czy dziesięć lat? Sztuczna inteligencja (AI) i Internet Rzeczy (IoT) już teraz zaczynają zmieniać sposób zarządzania firmą. Pojawiają się pierwsze wdrożenia rozwiązań opartych na AI, które samodzielnie analizują dane i sugerują optymalne decyzje. Brzmi futurystycznie? Może, ale to już się dzieje – i to szybciej, niż się wydaje.

To dopiero początek cyfrowej transformacji, która może całkowicie odmienić sposób zarządzania łańcuchem dostaw. Firmy, które zdecydują się na ten krok, zyskają nie tylko nowoczesne narzędzia, ale przede wszystkim realną przewagę konkurencyjną. Bo – jak mawiają – przyszłość należy do tych, którzy nie boją się zmian.

Zasady Lean Manufacturing w optymalizacji przepływu

W kontekście optymalizacji przepływu materiałów, zasady Lean Manufacturing stanowią nie tylko narzędzie, ale fundament skutecznego zarządzania operacyjnego. Ich głównym celem jest maksymalizacja wartości dostarczanej klientowi przy jednoczesnym eliminowaniu wszelkich strat. To podejście, choć proste w założeniach, ma ogromny wpływ na efektywność przedsiębiorstw.

Współczesne systemy ERP doskonale wspierają tę filozofię, umożliwiając firmom:

- lepsze wykorzystanie zasobów,

- ograniczenie marnotrawstwa,

- zwiększenie efektywności operacyjnej.

Lean Manufacturing to nie tylko metoda – to kultura organizacyjna oparta na ciągłym doskonaleniu. Umożliwia firmom dynamiczne reagowanie na zmieniające się potrzeby rynku. Eliminując zbędne działania, przedsiębiorstwa zyskują realną przewagę konkurencyjną. Połączenie tej filozofii z możliwościami systemów ERP pozwala na bieżące monitorowanie przepływu materiałów – co jest kluczowe zarówno w produkcji, jak i logistyce.

Co przyniesie przyszłość? Czy rozwój technologii – takich jak sztuczna inteligencja czy Internet Rzeczy (IoT) – umożliwi jeszcze głębszą integrację Lean z ERP? Czy stworzy to w pełni zautomatyzowane, inteligentne środowisko produkcyjne? Kierunek jest jasny – przyszłość zapowiada się ekscytująco.

Eliminacja marnotrawstwa i system ssący (pull system)

Jednym z kluczowych filarów Lean Manufacturing jest eliminacja marnotrawstwa. Jednym z najskuteczniejszych narzędzi w tym zakresie pozostaje system ssący (pull system). W przeciwieństwie do tradycyjnych metod opartych na prognozach, pull system działa w oparciu o rzeczywiste zapotrzebowanie – produkcja rozpoczyna się dopiero w momencie pojawienia się konkretnego zamówienia.

Korzyści z wdrożenia pull systemu:

- redukcja nadprodukcji,

- usprawnienie przepływu materiałów,

- zwiększenie elastyczności operacyjnej,

- lepsze zarządzanie zapasami.

W połączeniu z nowoczesnymi systemami ERP, które umożliwiają analizę danych w czasie rzeczywistym, firmy zyskują pełną kontrolę nad procesami. Przykład? Producent komponentów elektronicznych może precyzyjnie dopasować produkcję do aktualnych zamówień, unikając przestojów i przepełnionych magazynów.

Co dalej? Technologie predykcyjne i automatyzacja mogą wynieść pull system na nowy poziom efektywności. Potencjał jest ogromny – a przyszłość może przynieść jeszcze bardziej zaawansowane rozwiązania.

Just-In-Time jako strategia redukcji zapasów

Just-In-Time (JIT) to jedna z kluczowych strategii Lean, której głównym założeniem jest dostarczanie materiałów dokładnie wtedy, gdy są potrzebne – ani wcześniej, ani później. Dzięki temu możliwe jest:

- znaczące ograniczenie zapasów,

- zmniejszenie kosztów magazynowania,

- minimalizacja ryzyka przeterminowania produktów.

Systemy ERP odgrywają tu kluczową rolę, umożliwiając:

- precyzyjne planowanie i harmonogramowanie produkcji,

- bieżące śledzenie zapotrzebowania i dostaw,

- dynamiczne dostosowywanie procesów do zmieniających się warunków.

Przykład? Producent mebli może ograniczyć powierzchnię magazynową, jednocześnie zwiększając elastyczność w realizacji indywidualnych zamówień.

Wdrożenie JIT nie jest jednak proste – wymaga:

- niezawodnych dostawców,

- stabilnych łańcuchów dostaw,

- perfekcyjnej synchronizacji działań.

Rozwój technologii – takich jak sztuczna inteligencja czy blockchain – może pomóc firmom skuteczniej zarządzać ryzykiem i wdrażać JIT z większą precyzją. To możliwe – a może nawet konieczne.

Standaryzacja pracy i ciągłe doskonalenie (Kaizen)

Filozofia Kaizen, czyli ciągłe doskonalenie, stanowi serce Lean Manufacturing. Zakłada, że nawet najmniejsze zmiany, wprowadzane systematycznie, mogą prowadzić do znaczących rezultatów. Kaizen promuje kulturę zaangażowania na wszystkich poziomach organizacji – od pracowników produkcyjnych po kadrę zarządzającą.

Korzyści z wdrożenia Kaizen:

- wzrost innowacyjności,

- budowanie trwałej przewagi konkurencyjnej,

- większe zaangażowanie pracowników,

- ciągła poprawa jakości procesów.

Systemy ERP wspierają Kaizen, oferując narzędzia do:

- analizy danych w czasie rzeczywistym,

- monitorowania procesów,

- szybkiej identyfikacji obszarów wymagających poprawy.

Przykład? Analiza danych z linii produkcyjnej może ujawnić powtarzające się przestoje. Po zidentyfikowaniu przyczyny, możliwe jest szybkie wdrożenie działań naprawczych.

Co przyniesie przyszłość? Integracja ERP z analityką predykcyjną i automatycznym raportowaniem może umożliwić firmom podejmowanie trafniejszych decyzji – szybciej niż kiedykolwiek wcześniej. Kaizen może wejść na zupełnie nowy poziom – i to już wkrótce.

Mapowanie i analiza przepływów materiałowych

W dzisiejszym, dynamicznie zmieniającym się świecie produkcji mapowanie i analiza przepływów materiałowych to nie tylko modne hasła — to kluczowy fundament skutecznego zarządzania operacjami. Dzięki nim przedsiębiorstwa mogą:

- zidentyfikować wąskie gardła w procesach produkcyjnych,

- wprowadzać konkretne usprawnienia zwiększające efektywność,

- ograniczać straty i poprawiać przejrzystość działań,

- realizować cele zrównoważonego rozwoju.

Na czym polega ten proces? To szczegółowa obserwacja przepływu surowców, półproduktów i gotowych wyrobów w obrębie zakładu. Choć może wydawać się prosta, ta analiza pozwala odkryć ukryte rezerwy efektywności i zoptymalizować działanie całej organizacji.

Technologia nieustannie się rozwija. Warto więc zadać sobie pytanie: jak będą wyglądać te procesy za kilka lat? Czy sztuczna inteligencja, uczenie maszynowe czy cyfrowe bliźniaki zrewolucjonizują sposób analizy przepływów materiałowych? To już się dzieje — i to szybciej, niż się wydaje.

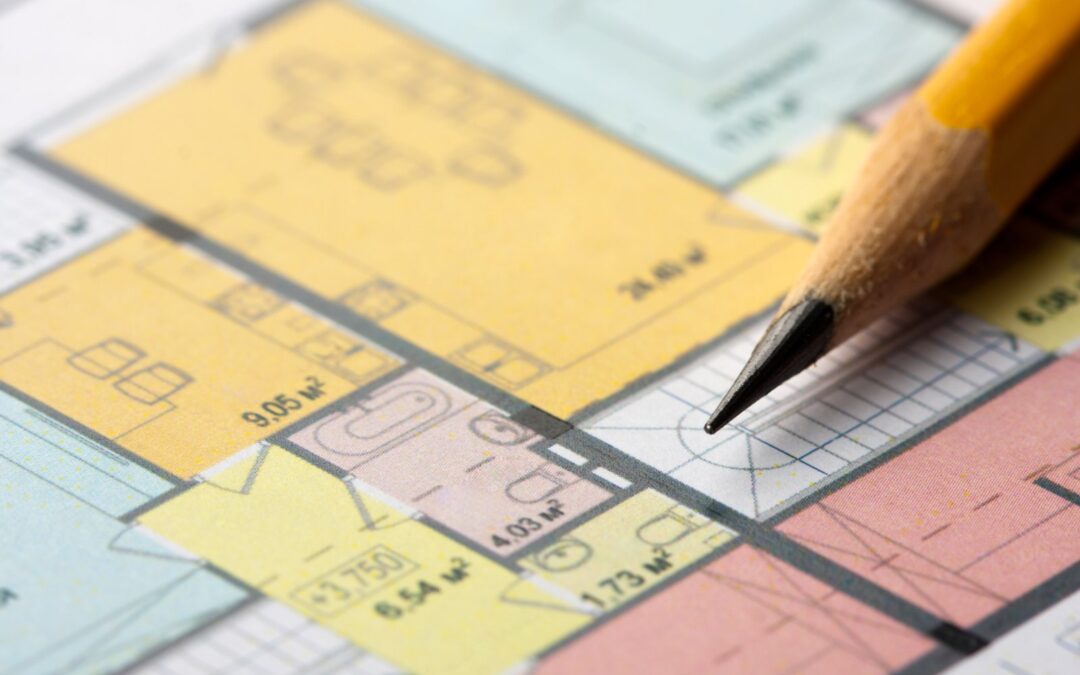

Mapowanie strumienia wartości (VSM) w praktyce

Mapowanie strumienia wartości (VSM) to narzędzie, które umożliwia spojrzenie na procesy produkcyjne z szerokiej perspektywy — niemal jak z lotu ptaka. Pozwala prześledzić, jak materiały i informacje przepływają przez organizację — od momentu złożenia zamówienia aż po dostarczenie gotowego produktu do klienta.

VSM umożliwia tworzenie dwóch kluczowych typów map:

- mapy stanu obecnego — identyfikujące aktualne problemy,

- mapy stanu docelowego — wskazujące kierunek optymalizacji.

Dzięki tym wizualizacjom łatwo dostrzec:

- opóźnienia w procesach,

- nadprodukcję,

- zbędne przestoje.

To pierwszy krok do ich eliminacji i zwiększenia efektywności.

Choć VSM wywodzi się z filozofii lean, jego zastosowanie jest znacznie szersze. W połączeniu z systemami ERP staje się potężnym narzędziem strategicznym, które umożliwia:

- analizę i automatyzację procesów,

- integrację danych w czasie rzeczywistym,

- podejmowanie trafnych decyzji operacyjnych.

Przykład z praktyki: firma produkcyjna skróciła czas realizacji zamówienia o 20%, eliminując zbędne etapy w łańcuchu dostaw. Efekt? Imponujący wzrost efektywności.

Co dalej? Już dziś cyfrowe platformy do modelowania procesów oraz rozszerzona rzeczywistość umożliwiają jeszcze lepszą wizualizację i analizę przepływów w czasie rzeczywistym. Przyszłość? Już nadeszła.

Value Stream Mapping w systemie ERP

Integracja Value Stream Mapping (VSM) z systemem ERP to przełom w zarządzaniu produkcją. Dzięki temu połączeniu firmy mogą:

- odwzorować swoje procesy w sposób cyfrowy,

- monitorować je dynamicznie w czasie rzeczywistym,

- optymalizować działania na podstawie danych z systemu ERP.

To nie tylko atrakcyjna wizualizacja — to konkretne narzędzie decyzyjne, które umożliwia:

- reakcję na zmiany w czasie rzeczywistym,

- podejmowanie trafniejszych decyzji operacyjnych,

- zwiększenie elastyczności organizacji.

Wyobraź sobie: system ERP automatycznie aktualizuje mapę strumienia wartości po każdej zmianie w harmonogramie produkcji. To już rzeczywistość, która pozwala firmom szybciej reagować na zmienne warunki rynkowe.

W niedalekiej przyszłości technologie takie jak:

- Internet Rzeczy (IoT),

- analiza predykcyjna,

- sztuczna inteligencja

mogą jeszcze bardziej zintegrować dane z hali produkcyjnej z mapowaniem procesów. Efekt? W pełni cyfrowe, inteligentne środowisko zarządzania przepływem materiałów — gotowe na wyzwania jutra.

Analiza przepływów materiałowych i identyfikacja wąskich gardeł

Analiza przepływów materiałowych to nie tylko narzędzie diagnostyczne — to strategiczne podejście do zrozumienia funkcjonowania organizacji. Regularne monitorowanie danych pozwala:

- szybko wykrywać wąskie gardła,

- identyfikować punkty krytyczne w procesach,

- optymalizować przepływ materiałów.

Jak wygląda to w praktyce? Analiza może opierać się na danych z:

- czujników IoT,

- raportów z systemów MES,

- analizy czasów cyklu.

Każde źródło danych ma znaczenie. Przykład? Jeśli dane wskazują, że jedna maszyna regularnie powoduje opóźnienia, można:

- rozważyć jej modernizację,

- zmienić harmonogram pracy,

- przeanalizować alternatywne ścieżki produkcyjne.

Proste? Tak. Skuteczne? Zdecydowanie.

Co więcej, rozwój narzędzi analitycznych opartych na sztucznej inteligencji umożliwia automatyczne wykrywanie i prognozowanie wąskich gardeł — zanim jeszcze zdążą wpłynąć na produkcję. Prewencja zamiast reakcji? Dokładnie tak.

Na zakończenie warto podkreślić jedno: analiza przepływów materiałowych to proces ciągłego doskonalenia. Dzięki niej firmy nie tylko reagują na problemy, ale przede wszystkim im zapobiegają. To klucz do budowania przewagi konkurencyjnej w erze Przemysłu 4.0.

Technologie wspierające śledzenie przepływu materiałów

Współczesna produkcja bez wsparcia nowoczesnych technologii? To już niemal niemożliwe. Rozwiązania takie jak RFID (Radio Frequency Identification) oraz IIoT (Przemysłowy Internet Rzeczy) przestały być jedynie modnymi hasłami – dziś stanowią kluczowe narzędzia wpływające na efektywność zakładów przemysłowych.

Dzięki tym technologiom możliwe jest bieżące śledzenie lokalizacji i stanu surowców oraz produktów. Co to oznacza w praktyce? Lepsze zarządzanie zasobami, ograniczenie strat i wzrost efektywności operacyjnej. Prosto, ale skutecznie.

Dokąd zmierza ten trend? Czy automatyczne śledzenie materiałów stanie się standardem, czy pozostanie domeną liderów innowacji? Jedno jest pewne – przyszłość należy do tych, którzy potrafią przekuć dane w konkretne działania.

System MES i monitorowanie produkcji w czasie rzeczywistym

System MES (Manufacturing Execution System) to cyfrowe centrum dowodzenia produkcją. Umożliwia monitorowanie postępów, jakości i wydajności procesów w czasie rzeczywistym. Integruje dane z maszyn, operatorów i systemów ERP, co pozwala na szybkie podejmowanie decyzji i natychmiastową reakcję na nieprawidłowości.

To nie tylko narzędzie optymalizacyjne – to fundament kultury ciągłego doskonalenia. W najbliższych latach systemy MES będą coraz częściej wspierane przez sztuczną inteligencję i uczenie maszynowe, co może prowadzić do pełnej autonomii produkcji. Jednak pojawią się również nowe wyzwania:

- Integracja danych z różnych źródeł

- Bezpieczeństwo cyfrowe i ochrona informacji

- Zarządzanie zmianą w organizacji

Przyszłość MES to nie tylko technologia – to strategiczne podejście do zarządzania produkcją.

System WMS i zarządzanie ruchem materiałów w magazynie

System WMS (Warehouse Management System) to rewolucja w logistyce magazynowej. Umożliwia:

- Kontrolę przepływu materiałów w czasie rzeczywistym

- Optymalne wykorzystanie przestrzeni magazynowej

- Redukcję błędów w kompletacji i wysyłce

- Przyspieszenie realizacji zamówień

Po integracji z systemem ERP, skanerami kodów kreskowych i technologią RFID, WMS staje się centralnym punktem zarządzania logistyką wewnętrzną.

Co przyniesie przyszłość? Coraz częstsze połączenia z Internetem Rzeczy (IoT) i analizą predykcyjną. Magazyn, który sam decyduje, gdzie umieścić towar? To już rzeczywistość w firmach stawiających na elastyczność i szybkość działania.

System traceability i pełna identyfikowalność produktów

System traceability to nie tylko narzędzie kontroli jakości – to podstawa zaufania klientów i zgodności z regulacjami. Umożliwia śledzenie każdego etapu życia produktu – od surowca, przez produkcję, aż po dostawę do klienta.

W branżach takich jak:

- Farmacja

- Przemysł spożywczy

- Motoryzacja

traceability to absolutna konieczność. Jednak wdrożenie takiego systemu to wyzwanie – wymaga integracji danych i zapewnienia ich bezpieczeństwa.

Coraz więcej firm zadaje sobie pytanie: czy blockchain stanie się nowym standardem, gwarantującym przejrzystość i niezmienność danych? Transparentność i odpowiedzialność mogą stać się nową przewagą konkurencyjną.

System SCADA i kontrola parametrów procesów

System SCADA (Supervisory Control and Data Acquisition) umożliwia zdalne monitorowanie i sterowanie procesami produkcyjnymi. Operatorzy mają dostęp do danych w czasie rzeczywistym, co pozwala na:

- Szybką reakcję na odchylenia od norm

- Minimalizację przestojów i strat produkcyjnych

SCADA to również narzędzie analityczne wspierające optymalizację procesów. Co dalej? Integracja z IIoT i sztuczną inteligencją może sprawić, że systemy będą:

- Przewidywać awarie zanim wystąpią

- Automatycznie dostosowywać parametry pracy maszyn

To imponujące rozwiązania, szczególnie tam, gdzie każda sekunda przestoju oznacza realne straty.

Systemy RFID i IIoT w automatycznym śledzeniu materiałów

Technologie RFID i IIoT zmieniają zasady gry w zakresie śledzenia materiałów i produktów.

RFID umożliwia bezdotykową identyfikację i lokalizację obiektów, co znacząco:

- Przyspiesza procesy logistyczne

- Redukuje błędy ludzkie

IIoT pozwala na zbieranie danych z maszyn i urządzeń w czasie rzeczywistym, co otwiera drogę do:

- Automatyzacji procesów

- Predykcyjnego zarządzania zasobami

Wraz z rosnącą dostępnością tych technologii pojawia się pytanie: czy automatyczne śledzenie stanie się normą w każdej branży, czy pozostanie domeną firm o wysokim poziomie cyfryzacji?

Jedno jest pewne – firmy inwestujące dziś w RFID i IIoT budują solidne fundamenty pod przyszłość, w której dane staną się najcenniejszym zasobem.

OEE jako miernik efektywności operacyjnej

OEE (Overall Equipment Effectiveness) to jeden z kluczowych wskaźników służących do oceny efektywności maszyn w środowisku produkcyjnym. Nie chodzi jedynie o to, czy urządzenia działają, ale jak skutecznie i z jaką jakością realizują swoje zadania. OEE opiera się na trzech fundamentalnych filarach:

- Dostępność – określa, ile czasu maszyna rzeczywiście pracuje w stosunku do zaplanowanego czasu produkcji.

- Wydajność – mierzy, jak szybko maszyna działa w porównaniu do jej maksymalnych możliwości.

- Jakość – wskazuje, jaki procent wyprodukowanych elementów spełnia wymagane standardy jakościowe.

Połączenie tych trzech aspektów sprawia, że OEE staje się potężnym narzędziem do optymalizacji produkcji. Umożliwia ono szybkie wykrywanie problemów – zarówno tam, gdzie występują zakłócenia, jak i tam, gdzie istnieje potencjał do poprawy. Często już niewielka zmiana może przynieść zauważalny wzrost efektywności.

W erze cyfrowej transformacji warto zadać sobie pytanie: co dalej z OEE? Czy sztuczna inteligencja, która już dziś analizuje dane w czasie rzeczywistym, może jeszcze bardziej zwiększyć jego skuteczność? Odpowiedź brzmi: tak. Przykładowo, systemy predykcyjne oparte na AI nie tylko wykrywają spadki efektywności, ale również prognozują je z wyprzedzeniem. To ogromna przewaga – przedsiębiorstwa mogą reagować, zanim pojawią się realne straty. To zmienia zasady gry.

Systemy raportowania i analizy danych w ERP

Nowoczesne systemy ERP, wyposażone w zaawansowane moduły analityczne, to już nie tylko narzędzia wspierające – to fundament zarządzania produkcją, logistyką i całym łańcuchem dostaw. Dzięki nim firmy nie tylko gromadzą dane, ale przede wszystkim przekształcają je w konkretne decyzje biznesowe. Przykładowo, system ERP może:

- Identyfikować wąskie gardła w procesach produkcyjnych i logistycznych, co pozwala na ich eliminację lub usprawnienie.

- Prognozować zapotrzebowanie na surowce i komponenty, co minimalizuje ryzyko przestojów.

- Optymalizować harmonogramy produkcyjne, zwiększając wykorzystanie zasobów i skracając czas realizacji zamówień.

Co więcej – i to naprawdę robi różnicę – integracja ERP z technologiami big data oraz uczeniem maszynowym otwiera zupełnie nowe możliwości. Wyobraź sobie system, który samodzielnie wykrywa zakłócenia w łańcuchu dostaw i natychmiast proponuje rozwiązania. To nie jest już wizja przyszłości – to rzeczywistość. Takie funkcje są dostępne w nowoczesnych platformach ERP i stają się standardem w cyfrowo dojrzałych organizacjach.

Dlatego warto być na bieżąco. Śledzenie rozwoju tych technologii to nie tylko ciekawostka – to strategiczna decyzja biznesowa. Bo to właśnie one mogą przesądzić o tym, kto utrzyma się na rynku, a kto zostanie w tyle.

Integracja ERP i Lean w praktyce

Połączenie systemów ERP z filozofią Lean to znacznie więcej niż tylko techniczna synchronizacja – to strategia transformacyjna, która może diametralnie odmienić sposób funkcjonowania przedsiębiorstwa. Dzięki tej synergii możliwe staje się nie tylko efektywniejsze zarządzanie zasobami, ale też realne ograniczenie strat – a przecież właśnie to jest jednym z kluczowych celów każdej firmy dążącej do optymalizacji.

ERP i Lean? To duet, który działa jak dobrze zgrany zespół. System ERP dostarcza danych, narzędzi i struktury, natomiast Lean wnosi kierunek i filozofię ciągłego doskonalenia. W praktyce oznacza to:

- Śledzenie przepływu materiałów w czasie rzeczywistym

- Szybkie reagowanie na zmiany

- Wdrażanie usprawnień wspierających zrównoważony rozwój

Brzmi obiecująco, prawda? Ale co dalej? Jak będzie wyglądać przyszłość tej integracji? Czy cyfryzacja i automatyzacja staną się nieodłącznymi elementami nowoczesnej produkcji? W świecie, gdzie technologia rozwija się w zawrotnym tempie, odpowiedzi na te pytania mogą zadecydować o tym, kto zostanie liderem, a kto zniknie z rynku.

System Kaizen w ERP jako narzędzie doskonalenia

Wdrożenie filozofii Kaizen w ramach systemu ERP to jak podłączenie silnika ciągłego doskonalenia do nowoczesnej technologii. Ta japońska koncepcja, oparta na drobnych, ale systematycznych usprawnieniach, zyskuje zupełnie nową moc, gdy zostaje zintegrowana z funkcjonalnościami systemów ERP.

Dzięki takiemu połączeniu firmy zyskują:

- Możliwość bieżącej analizy procesów

- Szybkie wykrywanie nieefektywności

- Natychmiastowe wdrażanie zmian – bez zbędnej zwłoki i papierologii

Przykład z życia: w jednej z firm produkcyjnych integracja Kaizen z ERP pozwoliła skrócić czas realizacji zamówień o 15%. Jak to osiągnięto? Poprzez:

- Lepsze planowanie

- Dokładne monitorowanie każdego etapu produkcji

To pokazuje, że nawet niewielkie korekty mogą przynieść wymierne rezultaty.

A co dalej? Czy sztuczna inteligencja i zaawansowana analityka danych jeszcze bardziej przyspieszą ten proces? Trudno przewidzieć, ale jedno jest pewne – warto mieć te technologie na radarze, planując rozwój firmy w nadchodzących latach.

Połączenie ERP z lean management w strategii produkcyjnej

Kiedy system ERP spotyka się z lean management, zaczynają dziać się rzeczy naprawdę interesujące. To nie tylko teoria – to praktyka, która przekłada się na konkretne wyniki:

- Mniejsze straty

- Lepsze wykorzystanie zasobów

- Większa przejrzystość procesów

- Realne oszczędności

Jak to wygląda w działaniu? Lean Manufacturing wspierany przez ERP umożliwia:

- Optymalizację przepływu materiałów

- Eliminację zbędnych operacji

- Precyzyjne planowanie produkcji

Wszystko to razem tworzy spójną strategię operacyjną, która pozwala firmom działać szybciej, sprawniej i bardziej świadomie.

Przykład: w jednym z zakładów produkcyjnych średniej wielkości, integracja ERP z lean management pozwoliła zredukować zapasy magazynowe o 20% – i to bez wpływu na ciągłość produkcji. To nie są puste słowa – to liczby, które robią różnicę.

A co przyniesie jutro? Czy technologie takie jak Internet Rzeczy (IoT) czy systemy predykcyjne jeszcze bardziej zwiększą precyzję planowania i kontroli? Jeśli tak, to firmy, które już dziś inwestują w integrację ERP i Lean, mogą zyskać przewagę trudną do nadrobienia w erze Przemysłu 4.0.

Korzyści z wdrożenia ERP i Lean w firmie produkcyjnej

Integracja systemu ERP z filozofią Lean może diametralnie zmienić sposób funkcjonowania firmy produkcyjnej. To nie tylko zestaw narzędzi, ale przede wszystkim nowy sposób myślenia o zarządzaniu. Kluczową korzyścią jest zwiększenie jakości wyrobów, co przekłada się na wyższą satysfakcję klientów i silniejszą pozycję konkurencyjną.

Dzięki lepszemu zarządzaniu zasobami, procesami i przepływem informacji, firmy mogą znacząco zwiększyć efektywność operacyjną. Jednocześnie ograniczają marnotrawstwo i redukują koszty. To nie tylko teoria – to realne efekty, które potwierdzają praktyka i doświadczenia wielu przedsiębiorstw.

Systemy ERP umożliwiają bieżące monitorowanie przepływu materiałów, co pozwala na szybsze reagowanie na zakłócenia i precyzyjniejsze planowanie produkcji. Z kolei Lean Manufacturing skupia się na eliminacji zbędnych czynności i promowaniu kultury ciągłego doskonalenia. Połączenie tych dwóch podejść tworzy synergię – ERP dostarcza dane, a Lean wskazuje, jak je wykorzystać do optymalizacji procesów.

Warto zadać sobie pytanie: czy wdrożenie ERP i Lean to tylko operacyjne narzędzie, czy może coś więcej? Dla wielu firm to strategiczny krok, który staje się punktem zwrotnym w ich rozwoju. Często to właśnie ten moment decyduje o przyszłości przedsiębiorstwa.

Wyzwania i dobre praktyki przy wdrażaniu systemów śledzenia

Wdrożenie systemów śledzenia w firmie produkcyjnej to nie lada wyzwanie. Choć potencjał jest ogromny, proces ten bywa skomplikowany. Jednym z najczęstszych problemów jest integracja z istniejącą infrastrukturą IT. Wiele firm korzysta z przestarzałych systemów, które nie są przystosowane do nowoczesnych rozwiązań.

Drugim istotnym wyzwaniem jest czynnik ludzki. Brak odpowiedniego przygotowania zespołu może prowadzić do oporu wobec zmian i niskiego wykorzystania nowych narzędzi. A przecież to właśnie ludzie są kluczowym elementem każdej transformacji.

Aby zwiększyć szanse na sukces, warto zastosować sprawdzone praktyki:

- Zaangażowanie wszystkich działów – od produkcji po IT – już na etapie planowania, co pozwala lepiej zrozumieć potrzeby i ograniczenia.

- Szkolenia i wsparcie techniczne – zapewnienie odpowiedniego przygotowania pracowników zwiększa ich zaangażowanie i efektywność.

- Stała analiza postępów – monitorowanie wdrożenia i elastyczne dostosowywanie strategii pozwala unikać błędów i reagować na zmiany.

- Rozpoczęcie od pilotażu – testowanie systemu na małą skalę pozwala zidentyfikować problemy i zoptymalizować proces przed pełnym wdrożeniem.

Przykład z życia: firma z branży opakowań przemysłowych rozpoczęła od pilotażu na jednej linii produkcyjnej. Dzięki temu szybko wykryła potencjalne problemy i wyeliminowała je przed wdrożeniem na szerszą skalę. To przemyślane i skuteczne podejście.

W dobie dynamicznego rozwoju technologii warto zadać sobie pytanie: czy przyszłe innowacje – takie jak sztuczna inteligencja czy Internet Rzeczy – uproszczą wdrażanie systemów śledzenia? Wszystko wskazuje na to, że tak właśnie będzie.

Przykłady zastosowania w różnych branżach i skalach przedsiębiorstw

Systemy ERP i podejście Lean znajdują zastosowanie nie tylko w dużych korporacjach. Sprawdzają się w różnych branżach i firmach o zróżnicowanej skali działania.

W sektorze motoryzacyjnym, gdzie liczy się precyzja i terminowość, ERP wspierający Lean pozwala lepiej zarządzać przepływem materiałów i ograniczać nadmiar zapasów. Przykład? Jeden z producentów komponentów samochodowych skrócił czas realizacji zamówień o 30%.

W przemyśle spożywczym kluczowe są szybkość działania i zgodność z normami jakości. ERP umożliwia śledzenie partii produktów, a Lean eliminuje zbędne operacje, zwiększając efektywność.

W branży elektronicznej, gdzie cykle życia produktów są bardzo krótkie, połączenie elastyczności Lean i precyzyjnych danych z ERP pozwala firmom błyskawicznie reagować na zmiany rynkowe.

Wszystko to prowadzi do jednego wniosku: czy istnieje branża, która nie skorzystałaby na wdrożeniu ERP i Lean? Coraz więcej firm – od małych zakładów rzemieślniczych po globalnych liderów – traktuje te rozwiązania nie jako luksus, lecz jako fundament nowoczesnego zarządzania produkcją.

Wpis gościnny.